Ürün Özellikleri

Dondurma üretim hattı için en önemli aşama miksin hazırlanmasıdır. Bunun için önce reçetenin belirlenmesi gerekir. Bununla birlikte karışıma girecek maddelerin oranları da belirlenmelidir.

Kullanılacak maddeler gün içinde hazırlanacak mikslere göre ana depodan günlük hammadde deposuna sevk edilerek burada muhafaza edilir.

Dondurma Üretim Aşamaları

Miks Hesaplanması

Miks reçetesine göre uygun olan maddeler seçilir. Planlanan üretim boyutuna göre kullanılacak maddelerin miktarları hesaplanır.

Bunlar için belirlenmesi gerekenler şunlardır:

- Stabilizör madde miktarı

- Yumurta sarısı tozu miktarı

- Şeker miktarı

- Krema miktarı

- Yağsız süttozu miktarı

- Su miktarı

- Süt miktarı

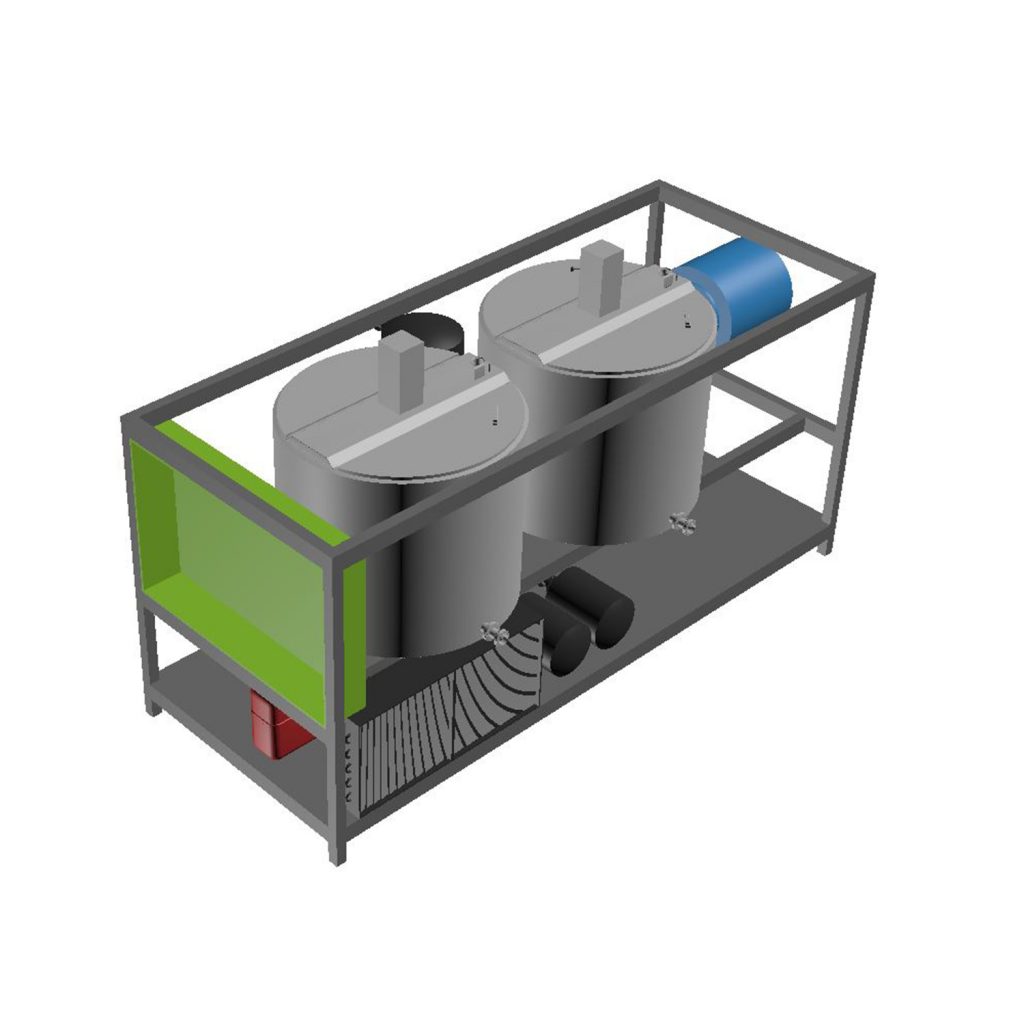

Dondurma Üretim Hattı-Hammaddelerin Karıştırılması

Dondurma miksi hazırlanırken önce miks tanklarına sıcak su alınır. Suyun sıcaklığı 80 santigrad derecedir. Sonra şeker, kakao, süttozu vb. gibi katı formdaki maddeler manuel ya da otomatik sistemlerle; glikoz, krema, tereyağ vb. maddeler ise otomatik valfler ve pompalar aracılığıyla belli bir sıra içinde miks tanklarına aktarılarak karıştırılır.

Homojenizasyon ve Pastörizasyon

Miks tanklarında karışımı tamamlanmış olan miks, bir filtreden geçirilir. Ardından pompalar ve valfler aracılığıyla balans (denge) tankına gönderilir. Buradan pastörizatöre pompalanır. Bu amaçla kullanılan plakalı eşanjör 3 bölümden oluşur. Birinci kısım, pastörize olmuş miks ile karıştırma tankından gelen miksin karşılaştığı rejenarasyon bölümüdür. İkinci kısım pastörize işleminin gerçekleştiği bölüm. Son kısım da pastörize olmuş miksin soğutulduğu bölümdür.

Miks tankından gelen miks, rejenarasyon bölümündeki plakalarda, pastörize olmuş miksle karşılaşır. Bu sayede, pastörize olmuş miks belli bir derece soğur. Bununla birlikte miks tankından gelen miks rejenarasyon çıkışında homojenizasyon için gerekli olan sıcaklığa (73-75°C) ulaşır. Rejenarasyon bölümünden çıkan miks homojenize edilmek üzere homojenizatöre gelir. Burada 14-20 MPa (140-200 bar) basınçla homojenize edilir. Böylece miksteki yağ küreciklerinin çapı küçültülerek faz ayrışmasının önüne geçilmiş olur. Ayrıca stabilizatörlerin etkinliği arttırılmış olur.

Homojenizasyon işleminin ardından miks, plakalı ısı değiştiricinin ikinci bölümüne gelir. Burada pastörizasyon sıcaklığına (83-85°C) ısıtılır. Belirtilen sıcaklığa ulaşınca sıcak tutma tüplerine geçer. Bu tüplerde yaklaşık 15-18 saniye kalan miksin pastörizasyonu tamamlanmış olur.

Pastörize edilmiş miks olgunlaştırma tanklarına gönderilmeden önce pastörizatörün üçüncü kısmına geçer. Burada 4-5°C'ye kadar soğutulur.

Homojenizasyon basıncı ile miksin yağ oranı arasında sıkı bir ilişki vardır. Yağ oranı arttıkça uygulanacak basınç düşürülür. Miksin yağ oranına göre tek ve çift valfli homojenizatörlerde basınç uygulanır.

Olgunlaştırma (Dinlendirme)

Soğutulan miks, dondurulmadan önce çift cidarlı ve karıştırıcılı tanklarda 2-5°C'de 4-12 saat süreyle dinlendirilir. Bu süre, miksin özelliğine göre, özellikle yağ oranı yüksek mikslerde ve düşük homojenizasyon basıncının uygulandığı durumlarda daha uzun olabilir.

Olgunlaştırma işleminin amaçları:

- Yağın tekrar kristalleşmesini sağlamak.

- Süt proteini ve stabilizör maddelerin su tutmasını gerçekleştirmek.

- Viskoziteyi artırmak.

- Dondurma işlemi sırasında miksin hava tutmasını kolaylaştırmak. Bununla birlikte hacim artışını iyileştirmek.

- Dengeli bir aroma etkinliği sağlamak.

Olgunlaştırma işleminden hemen önce veya olgunlaştırma sırasında ya da olgunlaştırmadan sonra mikse doğal ekstrakt maddeleri, aroma ve renk maddeleri ve püreler katılır.

Dondurma Üretim Hattı-Miksin Dondurulması

Olgunlaşması tamamlanan miks, gerekli havayı alabilmesi, istenilen soğukluğa getirilebilmesi ve içerdiği suyun küçük kristaller halinde dondurulabilmesi için santrifüj pompalar yardımıyla kontinü çalışan donduruculara (freezer) basılır. Dondurucularda soğutma amonyak ve freon sistemiyle yapılır ve gerek soğutma gerekse hava verme işlemi dondurucunun bıçakları olan daşher kısmında gerçekleşir.

Söz konusu dondurucuların miks dondurulan bölümünün etrafında bir soğutucu akışkanın buharlaştırılmasıyla elde edilen soğukluktan yararlanılır. Bir sürekli dondurucunun en önemli bölümü, içinden geçirilen miksi çırpıp döven ve onu donduran silindirdir. Anılan silindirin içinde, paslanmaz çelikten yapılmış ve dakikada 150-200 devir yapabilen bir çırpma (dövme) mili ile darbe plakaları ve kazıyıcı bıçaklar bulunur. Silindiri çevreleyen gömlekte soğutucu akışkan (amonyak veya freon) dolaşır. Böylece silindir cidarıyla doğrudan temas halindedir.

Sürekli dondurucunun iki temel işlevi vardır. Bunlar şöyle sıralanabilir:

- Belirli miktar havayı mikse vermek.

- Miksin içerdiği suyu küçük buz kristalleri oluşacak şekilde dondurmak.

Miks silindire girince, silindir duvarında hemen bir donmuş film haline dönüşür. Fakat bu tabaka, silindir milindeki dönen bıçaklar tarafından sürekli kazınır. Kazınan film, bir dişli pompa aracılığıyla çikolata, meyve parçaları, fındık vb. gibi eklentilerin yapılacağı üniteye veya ürün çeşidine göre değişik nozllardan geçerek direkt ambalajın içine, kalıplara veya plaka üzerine yerleştirilir.

Yarı donmuş ürünün dondurucudan çıkış sıcaklığı, üretilen dondurma tipine göre -3, -6°C arasında değişir. Dondurucuyu terk eden dondurma henüz yumuşaktır, içerdiği suyun %30-55'i donmuş haldedir.

Sürekli dondurucuların çıkışına, katı (örn.: fındık, çikolata), yumuşak (örn.: meyve parçaları, marpizan) ve sıvı (örn.: meyve esaslı preparatlar, karamel) maddeleri hem kontinü ve hem de son derece doğru dozajlayabilen düzenekler yerleştirilebilir.

Miks dondurma haline dönüşürken hacimde bir artma olur. Buna "overrun" denir. Overrun oranı %80-100 civarında gerçekleşir. Yani 1 litre mikse 0,8-1,0 litre hava girer.

Ayrıca bakınız: